Вулканизатор прессовый

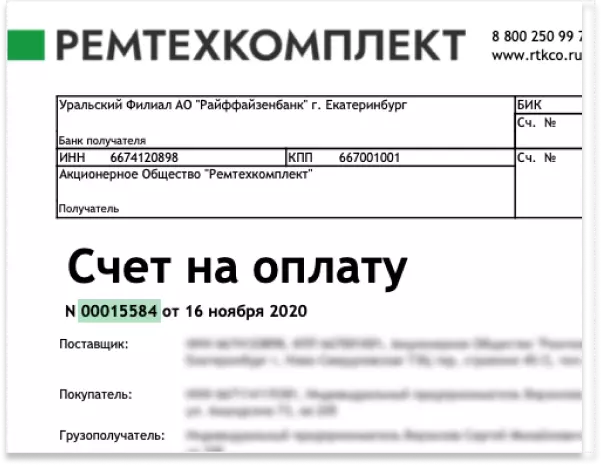

Автоклав

Клиновые ремни

Клиновые ремни изготавливаются по нескольким технологиям:

На барабанных пресс-формах, расчетная длина не более 4000 мм.

Достоинства: при изгибе на шкивах сечение у таких ремней искажается в меньшей степени, чем, например, у ремней, вулканизуемых на плоских пресс-формах.

Недостатки: необходимость иметь пресс-форму для каждого типоразмера, значительная трудоемкость работы с крупногабаритными пресс-формами.

Вулканизатор прессовый, автоклав.

Достоинства: вулканизация ремней на плоских пресс-формах позволяет обеспечить высокое удельное давление на ремень, в связи с чем ремни, вулканизуемые этим способом, обладают наибольшей монолитностью, имеет место высокая прочность связи несущего слоя с резиной. Таким способом могут вулканизоваться ремни больших длин.

Недостатки: наличие участков двойной вулканизации и неравномерная вытяжка ремня по длине. Из-за перетекания резиновой смеси на края пресс-форм возможны отклонения в размерах сечения. При изгибе на шкивах искажение сечения ремней значительно.

Достоинствами вулканизации ремней на вращающихся вулканизационных барабанах ротационных вулканизаторов является возможность изготавливать ремни в большом диапазоне длин. Изогнутость участков ремней в процессе вулканизации так же, как и при вулканизации на барабанных пресс-формах, дает малое искажение сечения при изгибе вокруг шкива.

Недостатки: при этом способе, во-первых, имеет место небольшое удельное давление прессования, во-вторых, отсутствует возможность натяжения обернутых сердечников из-за опасности смещения кордшнура и, в-третьих, имеется перевулканизованный участок ремня. Чтобы ремни при вулканизации в ротационных вулканизаторах не стремились к переворачиванию, требуются сердечники с очень точными размерами сечения.

Вулканизация в диафрагменных вулканизаторах, автоклавах и котлах.

Диафрагменные вулканизаторы всех модификаций имеют одинаковую конструкцию и отличаются только размерами. Вулканизатор состоит из корпуса, вулканизационной камеры, снабженной диафрагмой, крышки, системы трубопроводов для подвода теплоносителя (пара или воздуха) и создания вакуума в вулканизаторе.

Диафрагменные вулканизаторы зарубежных фирм работают по тому же принципу, что и отечественные, хотя могут отличаться конструкцией узлов, пресс-форм, размерами вулканизатора, возможностью выполнения тех или иных операций.

Некоторые фирмы используют при вулканизации в диафрагменных вулканизаторах разъемные кольцевые пресс-формы, состоящие из набора колец и двух крышек, скрепленных болтом. У одного вулканизатора может находиться две или три таких пресс-формы: одна с ремнями находится в вулканизаторе, вторая-на охлаждении, а третья-в стадии переборки (перезарядки). Перезарядка осуществляется вручную на столах перед вулканизатором.

Конструктивно диафрагменные вулканизаторы сложнее, чем обычные автоклавы; в автоклавах можно вулканизовать ремни самого широкого ассортимента, однако работа с диафрагменным вулканизатором менее трудоемка.

Наиболее трудоемким способом вулканизации клиновых ремней на барабанных пресс-формах является котловая вулканизация. Ремни, свулканизованные в котле, имеют меньшие монолитность и прочность связи тягового слоя с резиной, большие закругления углов у оснований ремня, недостаточно хороший товарный вид. Этот способ вулканизации является хотя еще и достаточно распространенным, но неперспективным.

Ремни вулканизуют, как правило, на разъемных кольцевых пресс-формах, перезарядка которых занимает много времени и физически трудна. При котловой вулканизации также имеет место большой расход хлопчатобумажных тканей, которые используются в качестве обертывающих бинтов.

Вулканизация в челюстных прессах.

Особенность данной технологии – вулканизация каждого ремня по частям.

Челюстные прессы состоят из следующих основных узлов: станины, трех плоских плит, растяжных приспособлений, гидроцилиндра с плунжером. Неподвижная верхняя и подвижная нижняя плиты гладкие. На средней подвижной плите, которая является пресс-формой, а также на барабанах растяжных приспособлений, установленных с двух сторон пресса, имеются канавки, профиль сечения которых соответствует профилю клиновых ремней, вулканизуемых на прессе. Пресс-форма длиннее двух других плит, выступающие ее концы во избежание подвулканизации неотформованных участков ремня охлаждаются водой. Плиты обогреваются паром.

После вулканизации первых участков ремни перемещают и устанавливают следующие участки, оставляя при этом на пресс-форме небольшие концы уже свулканизованных частей ремня. Количество участков вулканизации и соответственно количество передвижек зависит от длины ремня и длины плит пресса. Чем меньше передвижек, тем меньше зон перевулканизации и тем стабильнее свойства ремней по длине.

Для обеспечения требуемой длины ремней, снижения разнашиваемости при работе в приводе ремни после вулканизации подвергают стабилизации - вытяжке с одновременным охлаждением.

Достоинства: на прессе можно вулканизовать клиновые ремни любого сечения, для чего имеется набор сменных профильных пресс-форм и растяжных барабанов.

Недостатки: при вулканизации ремни дают усадку, нестабильность свойств материала по длине ремня из-за «разорванной» вулканизации. Ручные операции по загрузке и выгрузке каждого ремня, перемещение ремней на последующий участок вулканизации, которое осуществляется при вращении растяжных барабанов с помощью привода с электромоторами, занимают много времени.

Вулканизация в ротационных вулканизаторах.

Ротационный способ вулканизации имеет большое распространение за рубежом. Ротационные вулканизаторы различаются конструктивно, но принцип работы везде одинаков.

Основой вулканизаторов являются вулканизационный барабан с профильными канавками, установленный на вращающемся валу; прессующее устройство, главной частью которого является лента; устройство для натяжения ремней с натяжным роликом,«имеющим профильные канавки.

Недостатки: на ремнях, изготовленных на ротационных вулканизаторах, из-за низкого удельного давления прессования часто имеет место порообразование. Необходима повторная вулканизация начальной точки ремня.

Зубчатые ремни

Ремни, изготовленные способом сборки, имеют более высокие качества и большую долговечность, чем литьевые ремни, так как тканевое покрытие зубьев предохраняет их от скалывания, износа, истирания. Нити металлокорда сборочных ремней закрыты резиной и тканью, что защищает металлокорд от воздействия влаги и воздуха. Этим способом можно изготавливать ремни любой длины в пределах, предусмотренных стандартами, с любым типом материала тягового слоя.

Технологический процесс изготовления ремней включает следующие операции: подготовка полуфабрикатов, сборка викеля, вулканизация, шлифовка викеля, резка его на ремни, отделочные операции, контроль и упаковка ремней.

Резиновые смеси для массива ремня каландруют требуемой толщины на каландрах.

Эластичную ткань пропитывают на вертикальной пропиточной машине клеем, в который добавляют лейконат, и сразу же после пропитки промазывают на горизонтальной клеепромазочной машине клеями большей концентрации. Чтобы обеспечить достаточную прочность связи ткани с резиной, в клей для промазки внутренней стороны также добавляют лейконат. Обработанную эластичную ткань режут на куски и сшивают в бесконечный рукав швом встык на швейной машине таким образом, чтобы нити утка располагались по длине окружности рукава. Подготовленный рукав надевают на барабанную пресс-форму, которая предварительно промазывается антиадгезионной эмульсией.

Сборку викеля осуществляют на сборочных станках на барабанных пресс-формах. Станки для сборки зубчатых ремней конструктивно аналогичны станкам для сборки клиновых ремней. Они имеют подобные узлы и механизмы: станину, опоры для пресс-форм, навивочное устройство для корда, прикаточный пневматический ролик. Отсутствует только узел резки.